En 2025, ne pas encore avoir adopté la robotique en entreprise, c’est déjà prendre du retard. Mais par où commencer ? On vous a préparé le guide le plus complet, pour vous lancer dès maintenant (et nous rattraper chez Les Casseurs).

Pourquoi intégrer la robotique en entreprise dès aujourd'hui ?

La lumière chlorée d’un atelier industriel, le vrombissement discret d’un servomoteur : voici le décor où la robotique prend racine, non comme une lubie futuriste mais comme le prolongement exquis de l’ingéniosité humaine. L’ère du "clic granuleux du bouton" n’est pas pour demain — elle est déjà là. Jetons un œil critique (et légèrement goguenard) sur des faits ciselés à l’échelle micro-millimétrique.

Bénéfices immédiats : productivité et réduction d’erreurs

L’adoption de la robotique industrielle confère aux entreprises des augmentations de performances tangibles, souvent éclipsées par un discours marketing excessif et trop lisse. Voici cinq bénéfices chiffrés, observables sur le terrain :

- +35% de productivité dans les ateliers ayant intégré des robots collaboratifs selon PPD Automation.

- Réduction des erreurs de production supérieure à 80% grâce à une exécution répétable jusqu’à l’absurde.

- Temps de cycle réduit de 50%, rendant la notion même de pause-café presque obsolète.

- Taux d’accident divisé par trois : les tâches dangereuses migrent vers les bras mécaniques infatigables.

- Économie annuelle directe pouvant atteindre 20% sur les coûts d’exploitation, sans effets secondaires notoires (hormis quelques vocations contrariées chez les perfectionnistes).

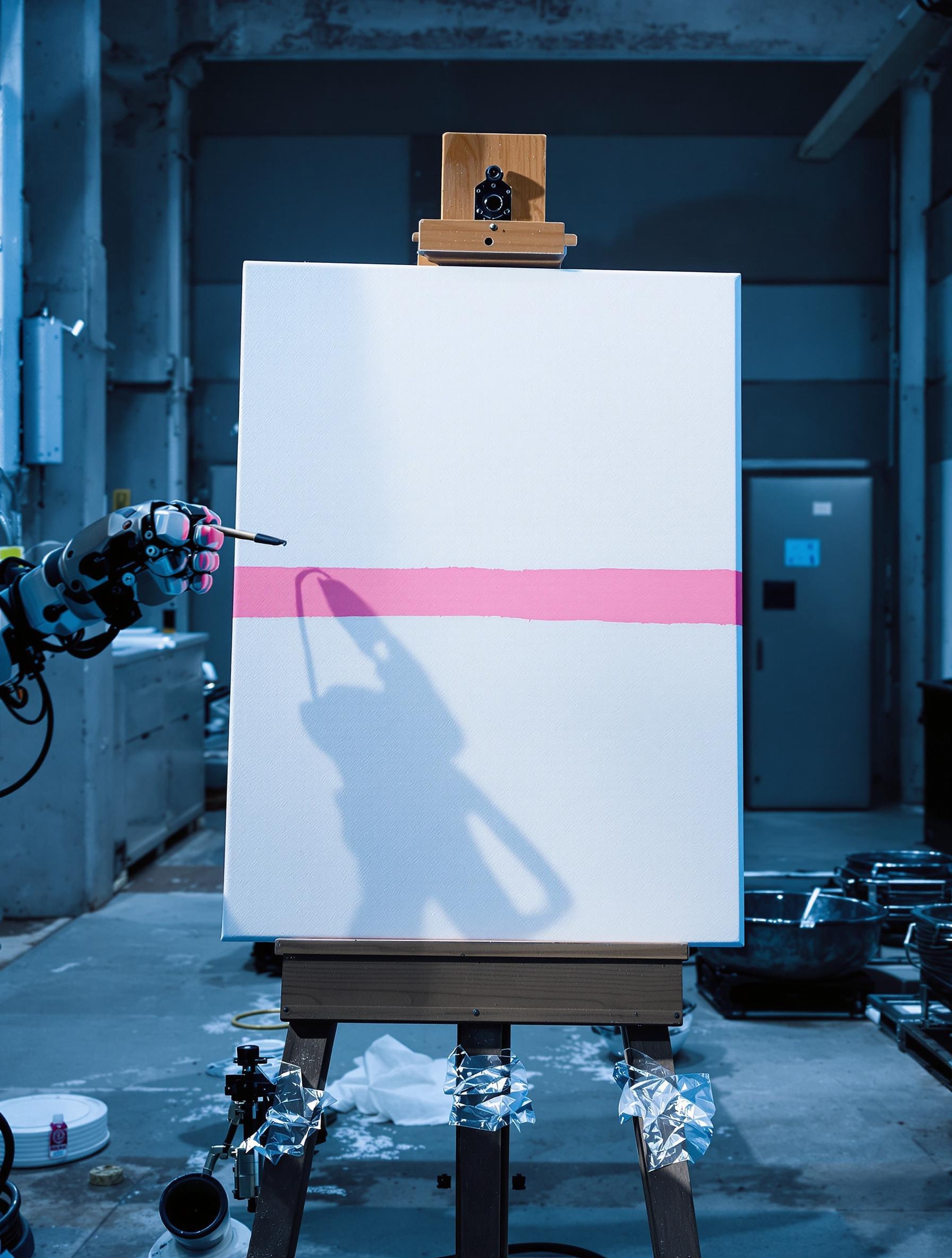

Anecdote in situ : en 2023, un cobot équipé d’une palette chromatique rose quartz s’est mis à peindre des toiles abstraites dans une usine textile. Loin d’évincer l’artiste salarié, il a permis à ce dernier d’explorer une gestuelle plus libre et moins répétitive — preuve irréfutable qu’un automate peut sublimer la spontanéité humaine sans jamais s’y substituer.

Impact sur le ROI : retour sur investissement chiffré

Toute velléité d’automatisation se heurte à l’épreuve du chiffre brut. Voici un tableau comparatif synthétique illustrant la rentabilité attendue pour différents secteurs, fondée sur des hypothèses réalistes (investissement initial typique, amortissement linéaire, coûts de maintenance annuels moyens).

| Secteur | Investissement initial | ROI 1 an | ROI 3 ans | ROI 5 ans |

|---|---|---|---|---|

| PME industrielle | 80 000 € | +18 % | +47 % | +108 % |

| Industrie automobile | 350 000 € | +22 % | +64 % | +162 % |

| Agroalimentaire | 120 000 € | +16 % | +41 % | +93 % |

| Electronique | 200 000 € | +19 % | +53 % | +121 % |

- Hypothèses :

- Investissement initial = coût achat/installation/formation du robot

- Maintenance annuelle = moyenne secteur (~6% valeur initiale)

- ROI calculé sur économies main-d’œuvre, baisse rebut et hausse capacité

- Variables influentes : volume série, complexité tâches automatisées, évolutivité logiciel embarqué

Loin d’un mirage financier ou d’une promesse creuse, la robotisation dévoile, chiffres à l’appui, un pouvoir de transformation rarement égalé par les gadgets managériaux ou autres modes numériques éphémères.

Vision stratégique : compétitivité à long terme

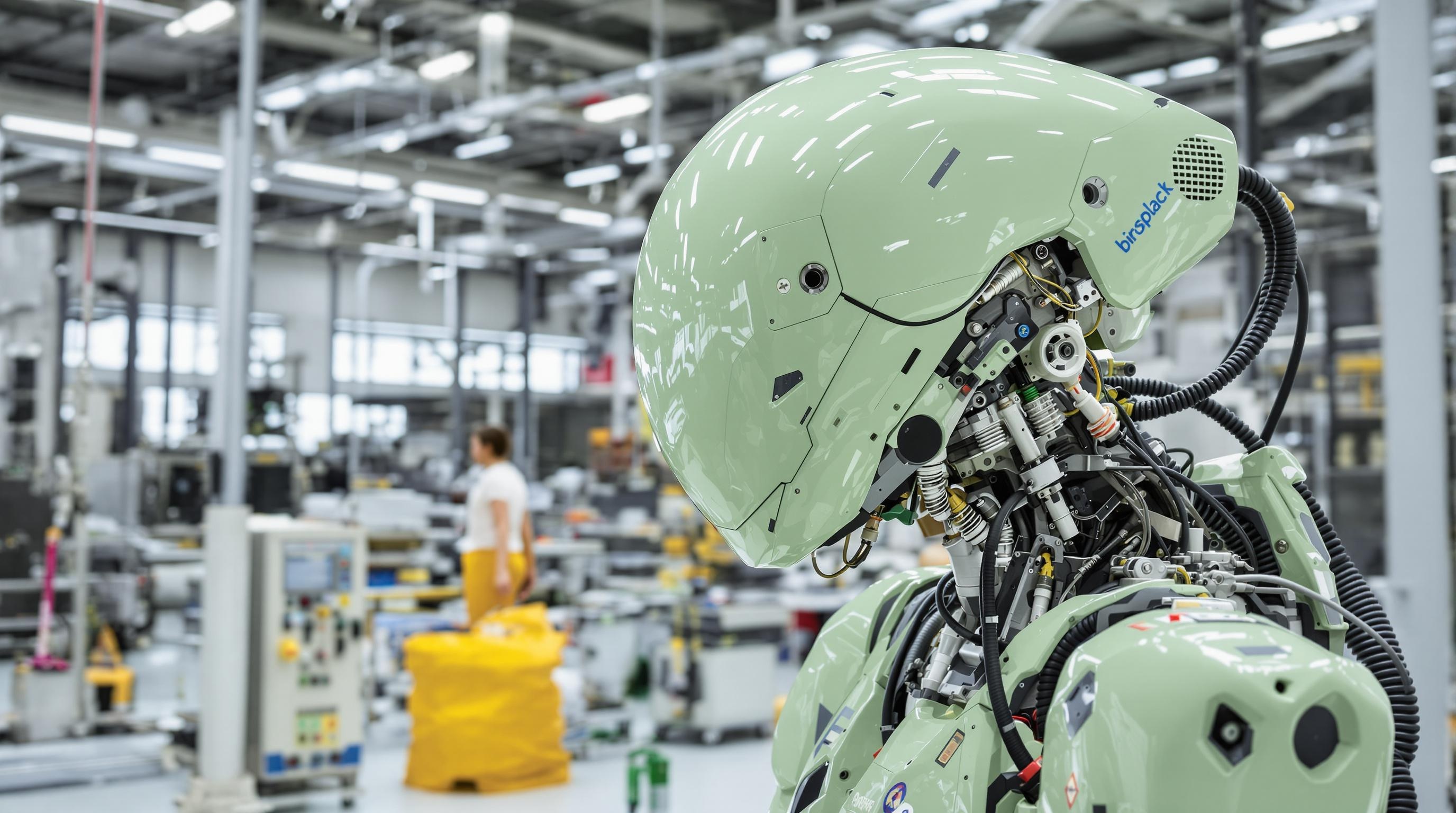

Les entreprises qui intègrent aujourd’hui la robotique ne courent pas après un effet de mode ; elles structurent leur destin industriel avec une précision qui ferait rougir Stanley Kubrick lui-même. Tesla joue avec Optimus (le robot humanoïde maison), tandis que Bex — quadrupède porteur nippon — esquisse déjà les contours d’une logistique mobile et adaptative où l’humain n’est ni diminué ni effacé.

La compétitivité ne se résume plus seulement à produire vite et bien ; elle s’incarne dans la capacité à libérer les équipes humaines des fardeaux répétitifs pour leur offrir les marges créatives nécessaires au développement produit ou au service client affiné. Celles qui négligent cette mutation risquent fort d’échouer dans le rôle poussiéreux du figurant désuet.

« Le robot n’est pas un rival, mais un complice silencieux, dressé pour sublimer nos gestes. »

Les étapes essentielles pour intégrer la robotique en entreprise

Le passage du fantasme automatisé à la réalité palpable commence souvent par une série de vérifications presque existentielles. L’implémentation d’un projet robotique n’est ni tacite, ni intuitive. Elle requiert une succession méthodique de gestes précis, réglés comme le sifflement sourd d’un automate trop bien huilé. Voici comment procéder sans tomber dans les pièges du sensationnalisme technologique.

Évaluation des besoins et définition du budget

Éviter l’improvisation budgétaire relève ici de l’évidence. La méthodologie efficace s’articule en six étapes numérotées, où chaque détail compte — jusqu’au fameux clic « rose quartz » du bouton d’estimation budgétaire, granuleux sous l’index :

- Analyse critique des processus actuels : Identifier précisément les tâches répétitives ou sources d’erreurs à automatiser.

- Cartographie des flux de production : Visualiser chaque transition homme-machine pour anticiper les points de friction.

- Évaluation granulométrique des ressources : Quantifier le parc matériel existant, compétences internes et besoins externes.

- Projection des gains attendus (productivité, sécurité, qualité) avec indicateurs chiffrés (ex : taux d’erreur visé).

- Définition d’un budget réaliste englobant achat, intégration, formation, maintenance et marges pour imprévus.

- Simulation multi-scénarios pour ajuster le plan selon différents niveaux d’investissement ou contraintes opérationnelles.

« Le vrai luxe d’un projet réussi, c’est ce petit instant suspendu où le doigt presse le bouton rose quartz et que l’estimation apparaît enfin, froide et rationnelle — sans jamais céder à la tentation du chiffre magique. »

Sélection des fournisseurs et choix technologiques

Prétendre que tous les fournisseurs se valent flirte avec la mauvaise foi pure ! Pour sortir de cette loterie industrielle, voici un tableau comparatif entre trois acteurs majeurs – Bex (robotique mobile), AMP Robotics (IA tri/matière), Robot Programming Academy (formation/ingénierie) – fondé sur des critères impitoyablement pragmatiques :

| Fournisseur | Prix indicatif | Services inclus | Avantages spécifiques |

|---|---|---|---|

| Bex Robotics | 90 000 € | Intégration système complète | Excellente compatibilité IA ; Support agile ; Modularité logistique |

| AMP Robotics | 130 000 € | Logiciel IA + maintenance 2 ans | Tri intelligent matière ; Mises à jour automatiques ; ROI rapide |

| Robot Programming Academy | 45 000 €/pack | Formation personnalisée + hotline | Accès à une communauté pro ; Mises à niveau régulières ; Adaptabilité PME |

Le choix n’a rien d’anodin : il faut juger la réactivité du support technique, la flexibilité logicielle face à vos outils déjà en place… et surtout traquer les coûts cachés qui adorent se dissimuler dans les lignes grises des devis.

Pilotage de la mise en œuvre : planning et ressources

Les PME américaines l’ont compris mieux que personne — structurer le déploiement autour d’un planning robuste évite bien des soubresauts dignes d’un film noir industriel ! Quatre phases émergent nettement :

- Design & spécifications : Définition ultra-fine des besoins fonctionnels avec validation croisée par un binôme technique/interne (parfois assisté par la Robot Programmer Academy).

- Prototypage/test laboratory : Assemblage préliminaire sur site pilote ou simulateur numérique pour identifier failles cachées.

- Déploiement échelonné : Installation progressive sur site réel ; monitoring intensif via capteurs embarqués et retours utilisateurs – stratégie utilisée massivement par les PME US innovantes.

- Formation & transfert compétences : Sessions immersives pour opérateurs — souvent dispensées par des structures hybrides telles que Robot Programming Academy — jusqu’à autonomie complète sur boucle fermée.

Une anecdote crédible : lors d’un déploiement en Caroline du Nord en 2022, un chef de projet audacieux a imposé une formation accélérée… animée par un drone rose pâle filmé en direct, histoire de rompre définitivement avec le didactisme poussiéreux qui plombe encore trop souvent nos industries hexagonales.

Former et soutenir vos équipes dans l'intégration de la robotique

L’accompagnement en robotique d’entreprise exigerait presque la précision d’un chef opérateur de Kubrick : chaque plan, chaque séquence pédagogique, rien n’est laissé au hasard. Oublier la formation continue serait un faux raccord impardonnable.

Programme de formation continue et certifications

La Robot Programming Academy propose une architecture de cursus aussi chirurgicale qu’un storyboard animé sur papier millimétré. Le parcours se divise en modules, tous adossés à des certifications métier reconnues (Qualiopi, Certificat Ingénierie Robotique). Voici le découpage :

- Module 1 : Fondamentaux de la robotique industrielle

- Bases physiques des actionneurs/servomoteurs, logiques de sécurité.

- Certification : "Initiation Automatismes & Sécurité".

- Module 2 : Programmation appliquée et simulation logicielle

- Programmation hors ligne, prise en main des jumeaux numériques, troubleshooting.

- Certification : "Robot Programming Essentials".

- Module 3 : Cobotique et interaction homme-machine

- Collaboration gestuelle, ergonomie poste opérateur, scénarios coopératifs.

- Certification : "Collaborative Robotics Proficiency".

- Module 4 : Maintenance prédictive & gestion incidents

- Analyse vibratoire capteurs, diagnostic embarqué IA légère.

- Certification : "Predictive Maintenance Specialist".

- Module 5 : Atelier immersif sur robots pédagogiques

- Configuration réelle en environnement sécurisé,

résolution de pannes, challenges collaboratifs sous captation vidéo pour analyse post-mortem. - Certification finale : "Robotics Implementation Master"

- Configuration réelle en environnement sécurisé,

« Un drone rose pâle anime parfois l’atelier pratique, projetant des schémas au mur derrière les élèves captivés : l’audace pédagogique portée par l’étrangeté visuelle ! »

Liste complète des modules et certifications associées :

- Fondamentaux / Initiation Automatismes & Sécurité

- Programmation appliquée / Robot Programming Essentials

- Cobotique / Collaborative Robotics Proficiency

- Maintenance prédictive / Predictive Maintenance Specialist

- Atelier immersif / Robotics Implementation Master

Gestion du changement : soft skills et acceptation

L’introduction de la robotique bouleverse linéaments et routines ; il s’agit moins d’apprivoiser un automate que d’appréhender une nouvelle grammaire professionnelle. Les compétences « molles » — collaboration interdisciplinaire aiguisée, adaptabilité aux incertitudes du code ou du capteur capricieux — font toute la différence. Contrairement à l’absurde croyance que l’IA relèverait d’un sabbat impénétrable ou d’une baguette magique pour managers désœuvrés, l’expérience démontre qu’il s’agit avant tout de posture intellectuelle et relationnelle.

Anecdote authentique : lors du tout premier déploiement d’un cobot dans une PME francilienne en 2022, le manager référent organisa – sur un coup de tête – une session où le robot récitait du Shakespeare tout en assemblant des moteurs. Le malaise initial fit place à une série de fous rires… puis à une réelle appropriation humaine du processus automatisé. Depuis ce jour étrange, le même manager ne jure que par deux leviers : empathie collective et communication ouverte. Rien d’autre ne fonctionne durablement !!

Avis critique : L’empathie n’est pas un supplément d’âme décoratif mais une infrastructure invisible sans laquelle aucune transition technologique n’échappe au sabotage passif ou au rejet viscéral. La communication claire abolit les peurs enfantines face à la mécanique intelligente ; elle fonde le socle minimal pour faire cohabiter gestes humains nuancés et algorithmes dogmatiques. Les organisations qui ignorent cet axiome récolteront crispations, rotations du personnel… et soupirs entendus devant chaque nouveauté logicielle !

Méthodes d’évaluation des compétences robotisées

Trois méthodes distinctes s’imposent pour évaluer efficacement le savoir-faire robotique — chacune mobilisant sensorialité et rigueur analytique :

Checklist comparative :

- QCM granulaire

- Questions à choix multiples couvrant théorie (cinématique), sécurité machine, identification rapide des pannes courantes ; correction immédiate via tablette tactile (texture froide sous les doigts).

- Atelier pratique sous contrainte temps réel

- Montage/démontage de cellule robotisée avec minuteur sonore (bip métallique) ; consistance des gestes filmée puis analysée après-coup par IA pédagogique pour feedback individualisé — l’ambiance oscille entre tension soyeuse et fébrilité palpable !

- Simulation virtuelle immersive

- Environnement numérique projeté en salle sombre ; manipulation simulée via interface haptique restituant vibrations fines/caractéristiques mécaniques réelles ; score final transmis sur écran LED bleu glacier pour validation collective.

Les résultats fusionnés déterminent l’accès aux modules supérieurs ou la nécessité d’un ré-entraînement ciblé — procédure hautement efficace mais étrangement anxiogène… preuve que la technologie ne fait jamais tout toute seule.

Anticiper les défis et réduire les risques liés à la robotique

Certains directeurs rêvent d’un monde sans accroc, où la cobotique tournerait comme un vinyle immaculé. Hélas, même le plus flamboyant des robots n’échappe pas aux aspérités réglementaires, aux surprises matérielles ni aux ratés statistiques. Rigueur et anticipation sont donc vos meilleurs alliés – et certainement pas la foi aveugle dans la technologie éclairée.

Sécurité et conformité : normes et protocoles de cobotique

La robotique collaborative s’encadre dans un filet de normes ISO aussi serré qu’un plan séquence signé Hitchcock. Les incontournables à respecter :

- ISO 10218-1 : Exigences de sécurité pour robots industriels (conception des robots)

- ISO 10218-2 : Exigences de sécurité pour systèmes robotiques et intégration (installation, environnement)

- ISO 13849-1 : Sécurité des machines — parties des systèmes de commande relatives à la sécurité

- Directive Machines 2006/42/CE : Législation européenne incontournable

- Protocoles techniques spécifiques : Arrêt d’urgence contrôlé, contrôle dynamique de la vitesse, limitation des forces en cas de contact, guidage manuel sécurisé.

Les contrevenants à cette discipline finissent immanquablement dans l’antre du service juridique ou sur un plateau télé… mais rarement en héros du progrès industriel.

Maintenance et support technique

Un robot industriel abandonné à lui-même est aussi fiable qu’une horloge molle chez Dali. Seule une maintenance régulière préserve l’intégrité fonctionnelle et la rentabilité opérationnelle.

La maintenance préventive consiste en des inspections périodiques (hebdomadaires, mensuelles) : graissage des axes, calibration capteurs, test batteries d’urgences — mieux vaut anticiper la fatigue mécanique plutôt que d’attendre le couinement sinistre d’un vérin récalcitrant. La maintenance corrective intervient dès l’apparition d’une défaillance détectée en temps réel ou via alerte prédictive : remplacement express du module fautif ou reprogrammation ciblée après analyse par Robot Programmer. Pour la surveillance avancée, SOLIDWORKS propose un diagnostic assisté par IA, analysant vibrations et historiques capteurs pour prévenir tout arrêt brutal.

Fréquence et type d’intervention :

- Inspection visuelle (hebdomadaire)

- Contrôle moteur et actionneur (mensuel)

- Mise à jour logicielle (trimestrielle)

- Calibration capteur (semestrielle)

- Intervention corrective (à la demande)

- Diagnostic prédictif (en continu via capteurs connectés)

Ne vous y trompez pas : réduire ces opérations au strict minimum revient à jouer à la roulette russe avec votre chaîne de production.

Mesure et ajustements post-déploiement

Le pilotage post-installation exige une surveillance métronomique — seuls les indicateurs froids tranchent entre rêve automatisé et fiasco dissimulé sous PowerPoint chromatique ! Voici les KPIs essentiels :

| KPI | Objectif | Fréquence de mesure |

|---|---|---|

| Taux d’utilisation | ≥ 92 % | Hebdo |

| Temps de cycle | < 30 sec/opération | Quotidien |

| Taux de panne | < 1 incident/mois | Mensuel |

| Coût opérationnel | -10% vs baseline initiale | Trimestriel |

| Satisfaction opérateur | ≥8/10 | Semestriel |

| Énergie consommée | -8% / an | Trimestriel |

Pour ajuster : surveillez chaque KPI sur tableau numérique partagé ; isolez toute dérive supérieure à 5% pendant deux périodes consécutives ; déclenchez alors une analyse croisée avec l’équipe Robot Programmer ou votre support technique. Modifiez paramétrage logiciel (vitesse, amplitude), revoyez séquences opératoires ou implémentez correctif matériel si besoin. Itérez cette boucle d’ajustement jusqu’à stabilisation durable — quiconque saute cette étape s’expose à une descente aux enfers administrative ET technique.

Vers une évolution durable : perspectives et innovations

Tendances IA et robotique additive

L’union de l’intelligence artificielle et de la fabrication additive opère, dans l’ombre clinique des ateliers, une maturation technique dont peu d’industriels mesurent la portée. Les robots pilotés par IA, conjugués à l’impression 3D avancée (ou robotique additive), bouleversent la chaîne de valeur industrielle à coups de micro-ajustements impitoyablement précis. AMP Robotics affine ses trieurs autonomes capables de réagir en temps réel aux variations des flux matières – en optimisant chaque mouvement selon les apprentissages accumulés par deep learning. Bex, quant à lui, orchestre des robots quadrupèdes dotés d’algorithmes auto-adaptatifs pour manipuler des pièces issues directement de l’impression 3D, réduisant ainsi les ruptures logistiques grâce à une ingénierie « sur-mesure » quasi instantanée.

5 tendances clés à surveiller :

- Personnalisation algorithmiquement pilotée : production de séries ultra-courtes via IA adaptative.

- Optimisation énergétique automatisée (IA corrigeant les paramètres d’impression pour réduire la consommation).

- Diagnostic prédictif intégré : capteurs IA surveillant la qualité du matériau en temps réel.

- Synergie robot-cobot-imprimante : séquences collaboratives sans intervention humaine superflue.

- Recyclage intelligent : impression directe à partir de matériaux triés par AMP Robotics, renforçant l’économie circulaire industrielle.

La frontière entre machine-outil et cerveau augmenté s’effrite ; la critique serait bien hardie qui prétendrait que ce n’est qu’un énième effet d’annonce !

Robots éco-conçus et développement durable

La robotique industrielle ne peut plus esquiver le défi éthique du développement durable. Deux exemples concrets illustrent cette mutation : d'abord, le projet européen ReBot qui développe des cobots entièrement carrossés en bioplastique vert pâle, issus d’amidon végétal ou de PLA recyclé. Leur consommation électrique est réduite de 30 % comparée aux modèles standards – une ascèse matérielle presque monastique ! Ensuite, citons le drone NetZeroFly utilisé dans la surveillance environnementale : structure allégée en aluminium recyclé, batteries à densité énergétique optimisée et modules électroniques réparables aisément (vissé plutôt que soudé). Ces initiatives dépassent le simple greenwashing ; elles concrétisent une ingénierie responsable tout au long du cycle de vie — du sourcing jusqu’à la revalorisation finale.

Caractéristiques éco-responsables typiques :

- Coques & châssis en bioplastiques ou alliages recyclés

- Modularité favorisant réparabilité & mise à jour simplifiée

- Algorithmes gestion énergie embarquée (sommeil automatique, charge intelligente)

- Design allégé pour consommation minimale

- Fin de vie pensée dès la conception : démontabilité pour recyclage facilité

Cas d’usage futuristes : de l’usine 4.0 au drone livreur

Imaginez un matin saturé d’humidité où un drone livrant des moteurs électriques – non content d’assurer son vol autonome entre deux usines connectées – déclame Hamlet dans un anglais approximatif mais poignant. Les opérateurs lèvent le nez, certains rient jaune : la machine n’imite pas l’humain, elle impose un nouveau rituel industriel entre ironie cognitive et efficacité crue. Dans cet entrelacs algorithmique méticuleusement réglé, on devine autant le génie humain que ses paradoxes non résolus.

« Il y a plus dans cette usine 4.0, Horatio… »

Réminiscence directe du Metropolis expressionniste de Fritz Lang : c’est quand homme et machine se regardent sans cligner qu’ils fondent enfin une dynamique productive ni naïve ni aliénante.

Adopter la robotique avec méthode et vision

Oser la robotique, c’est préférer le tempo exact d’un automate à l’improvisation brouillonne d’une routine poussiéreuse. L’heure n’est plus à l’attentisme stérile ni aux expérimentations gadget ; il s’agit de réclamer un audit sans détour, de solliciter un devis transparent — et, surtout, d’investir dans une formation sérieuse pour vos équipes (qu’elle soit dispensée par un drone rose pâle ou non). Le progrès industriel ne tolère ni l’à-peu-près ni la magie commerciale : il exige lucidité chromatique et engagement méthodique.

Pour adopter la robotique sans faux raccord :

- Robots = alliés sublimateurs, jamais remplaçants de l’humain

- IA : ni alchimie noire, ni solution miracle, mais outil à dompter

- Formation continue = clef d’une intégration pérenne, jamais optionnelle